как настроить технологический параметр лазерного резака?

лазерная режущая машина заменяет традиционные механические ножи невидимым лучом. имеет высокую точность, быструю скорость резки, не ограничиваясь только режущими узорами, автоматической вёрсткой, экономить материал, резка гладкая, низкая стоимость обработки и так далее. Он будет постепенно совершенствовать или заменять традиционные металлорежущие устройства. механическая графитовая носовая летательного аппарата лазерной резцовой головки не соприкасается с изделием, при работе не поцарапать поверхность изделия; лазерная резка быстрая, гладкая и гладкая, как правило, не требует последующей обработки; зона термического влияния резания малая, деформация листов малая, надрез (0.1mm ~ 0.3mm); в надрезе нет механического напряжения, нет заусенцев на срез; точность обработки высокая, повторяемость хорошая, нет повреждения поверхности материала; цифровое программирование, может быть переработан любой вариант, без необходимости вскрытия можно вырезать большую площадь листа, экономить время.

состав режущего лазерного оборудования

лазерная режущая машина состоит в основном из волоконно - оптического источника, оптической системы наведения, системы цифрового управления движением, автоматической установки режущей головки, платформы работы и системы вдувания воздуха высокого давления. Многие параметры влияют на качество процесса лазерной резки, некоторые из которых зависят от технических характеристик лазера и станка, а другие - от переменных. Основные параметры лазерной резки:

1 режим луча

основной режим, известный также как гауссов, является идеальным для резки, главным образом для лазеров с низкой мощностью менее 1 кв. множественные режимы - это комбинация режимов высшего порядка. При такой же мощности, многомодовая сфокусированность слаба, способность резать низка. режущая способность и качество одномодового лазера лучше, чем многомодовый лазер.

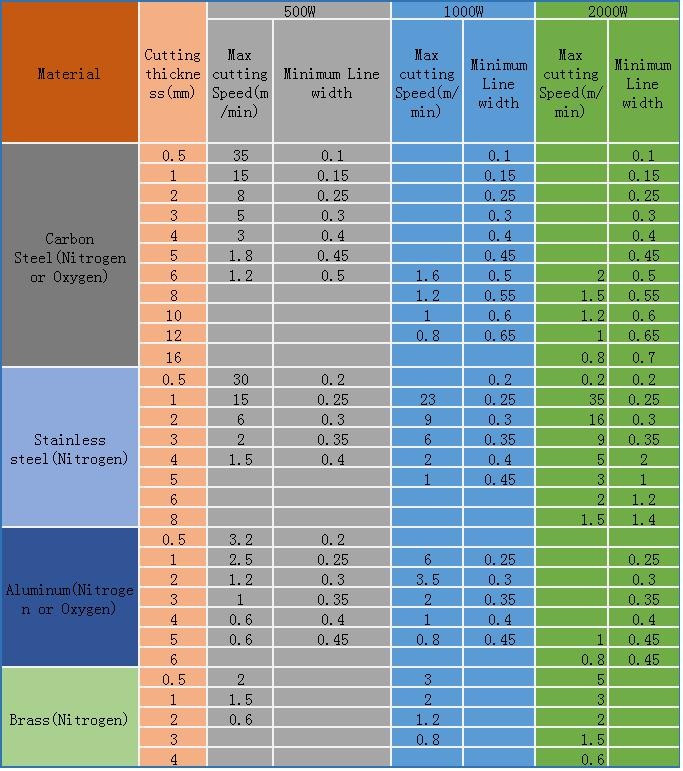

2 мощность лазера

мощность лазера, необходимая для лазерной резки, зависит главным образом от режущего материала, его толщины и скорости резания. мощность лазера сильно влияет на толщину резания, скорость резания и ширина резания. обычно с увеличением мощности лазера толщина режущего материала также увеличивается, скорость резания увеличивается, а ширина резания увеличивается.

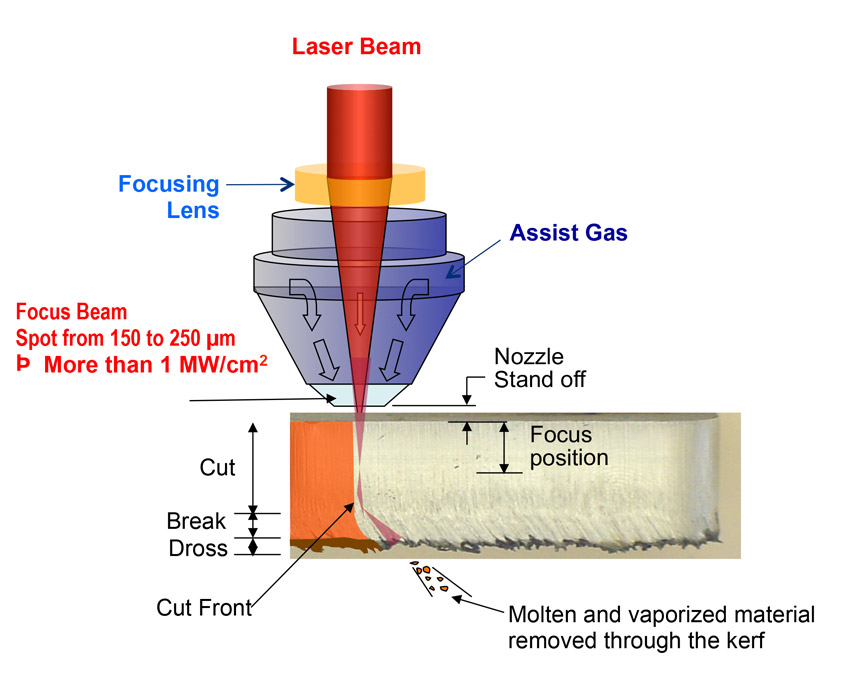

три. фокальное положение

позиция фокуса больше влияет на ширину разреза. обычно фокус находится около 1 / 3 толщины листа под поверхностью материала, самая высокая глубина резания, наименьшая ширина рта.

4 момент фокуса

при резки толстой листовой стали следует использовать балка с большим фокусным расстоянием, чтобы получить поверхность резки с хорошей вертикальностью. глубина фокуса высокая, диаметр пятна увеличивается, плотность мощности соответственно снижается, что снижает скорость резания. чтобы сохранить определенную скорость резки, необходимо увеличить мощность лазера. рекомендуется вырезать листовую пластину с небольшим фокусным лучом, таким образом, диаметр пятна маленький, плотность мощности большая, скорость резки быстрая.

5 вспомогательный газ

при резке низкоуглеродистой стали используется кислород, как режущий газ, с помощью реакции сгорания железа, чтобы стимулировать процесс резки, скорость резки, качество резки хорошее, можно получить без шлака. увеличение давления, увеличение кинетической энергии, увеличение объема шлака; величина давления резания определяется такими факторами, как материал, толщина листа, скорость резания и качество поверхности резания.

6 сопловая конструкция

структура и форма сопла, а также Размер выходного отверстия также влияют на качество и эффективность лазерного резания. для разных резки требуется выбор разных форсунек. Обычная форма сопла: цилиндрический, конический, квадратный и т.д. лазерная резка, как правило, осуществляется с помощью коаксиального (концентричного и газообразного) дутья, при котором струя воздуха отличается от оси оптического вала, и при резке легко образуется значительное количество разбрызгивающихся веществ. для обеспечения стабильности процесса резки обычно необходимо контролировать расстояние между торцом сопла и поверхностью изделия, как правило, от 0,5 до 2,0 мм, чтобы резка прошла гладко.